产品应用更多

联系我们更多>>

地址:南京经济技术开发区恒谊路1号19栋1层

联系人:王总

电话:025-84486072、025-84600601;

手机:13951654323、13705159750

传真:025-84600601

邮箱:njzhoulian@126.com

淬火液的选用

弹簧钢淬火工艺以及淬火液、淬火剂的选用

南京洲联

弹簧钢淬火工艺 60Si2Mn

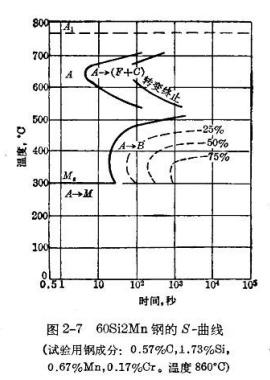

对60Si2Mn钢板弹簧而言,板簧的淬火工艺一般要求完全淬透,提高抗拉强度,淬火后硬度为HRC60左右,淬火后的金相组织应为5级左右的马氏体。经过适当的热处理后,要满足强度要求,也要保证必要的韧性和塑性。一般来说,弹簧钢含碳量比较高,淬火马氏体的比容较大,所以,淬火时冷却不能太剧烈,否则有发生变形和开裂的危险,当然也不允许冷却过幔,以至发生铁素体析出或非马氏体组织的形成。所以,应该根据板簧具体尺寸及不同钢种来选用淬火液。板簧淬火后应立即进行回火,以防止因淬火内应力而引起自裂。

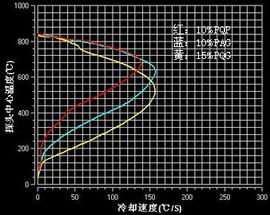

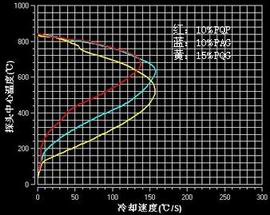

从图中3种淬火液的冷却特性对比分析,虽然最大冷速差不多为140~160℃/秒,冷却速度介于水油之间。对应于60Si2Mn的S-曲线看,650℃冷却速度太慢,发生铁素体析出,400℃的冷速太慢,有较多的贝氏体组织形成,达不到淬火所要求的硬度。

黄色曲线(PQG)在400℃左右的冷速要高于另外两条曲线,在600℃左右的冷速和蓝色曲线相当,相对来说,用(PQG)淬火冷却,可以减少贝氏体组织形成,适用于弹簧直径或厚度较大的淬火冷却,能够得到更大的淬透深度和淬火硬度。兰色曲线(PAG)适用于弹簧直径或厚度较小的淬火冷却,对防止发生铁素体析出,较为有利。红色曲线(PQP),低温冷速缓慢,对控制淬火变形极为有利,适用于弹簧直径或厚度更小的淬火冷却,因此,3种淬火介质都适用于油淬不硬,水淬开裂的60Si2Mn钢板弹簧淬火。

在生产中可根据工件的材料、有效直径或厚度、以及淬火工艺要求,可通过浓度的调节,控制450-650℃的冷却速度,以及制定其他热处理工艺来完成淬火目的。

对于材料为60Si2Mn、65Mn的弹簧或板簧,主要产品的直径较小,或取代淬火油冷却,使用PQP淬火介质更为恰当,参见PQP-形状复杂、变形要求严格工件的淬火。

对于60Si2Mn钢板弹簧,主要产品的厚度大于10mm,或取代柴油淬火冷却,建议使用PAG淬火介质。

对于60Si2Mn钢板弹簧,主要产品的厚度较大,油淬火不硬,建议使用PQG淬火介质。

弹簧钢 50CrV

对50CrV钢制作的螺旋弹簧,淬火工艺一般要求完全淬透,当钢丝直径在30~40毫米以下时可以在油中淬透,淬火后应立即进行回火,以防止因淬火内应力而引起自裂。

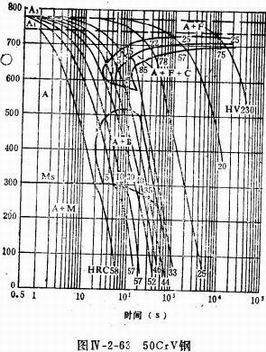

从图中50CrV钢的连续冷却转变曲线图分析,若得到完全马氏体组织,在整个冷却过程中,在400-500℃的范围,要求冷速达到一定值,速率刚好大于等于临界点,不和S曲线的鼻尖处相交。在此处冷速越慢,非马氏体组织和贝氏体组织形成的越多,马氏体组织越少。

从图中3种淬火液的冷却特性对比可以看出,虽然最大冷速为140~160℃/秒,介于水~油之间,但是最大冷速对应的温度不同。黄色曲线(PQG)最大冷速对应的温度为450~550℃,和另外两种介质相比较,对应于50CrV的S-曲线看,在最大冷速相同时,可以减少贝氏体组织形成,能够得到更多的马氏体,得到更大的淬透深度和淬火硬度,更加符合50CrV钢的冷却特性,因此淬火介质(PQG),适用于油淬不硬,水淬开裂的50CrV钢板弹簧淬火。

在生产中可根据工件的材料、有效直径或厚度、以及淬火工艺要求,可通过浓度的调节,控制450-550℃的冷却速度,以及制定其他热处理工艺来完成淬火目的。

淬火液PQG不仅适用于30CrMo、35CrMo、40Cr、40Mn2、42CrMo等低合金钢调质件的淬火。也适用于大于油淬直径的60Si2Mn、50CrV、弹簧钢的淬火。