产品应用更多

联系我们更多>>

地址:南京经济技术开发区恒谊路1号19栋1层

联系人:王总

电话:025-84486072、025-84600601;

手机:13951654323、13705159750

传真:025-84600601

邮箱:njzhoulian@126.com

淬火液的选用

工具钢淬火工艺以及淬火液、淬火剂的选用

南京洲联

碳素工具钢淬火工艺

碳素工具钢制工件,可根据具体情况来选用冷却液。因为它的淬透性低,一般小直径工件可以用普通机械油淬火,淬火时动作要迅速,免得在入油前,因奥氏体在高温发生部分转变而达不到所要求的高硬度。有些工件如果硬度要求较低,油淬也能达到要求,就可以用油淬以减少变形和开裂。如果普通机械油淬火达不到硬度要求,可以用快速淬火油淬火。直径在15~18毫米的在水中可以淬透,但容易产生很大的内应力和变形。直径更大,即使在水或盐、碱水溶液中也难淬透,淬硬层也较薄,从淬硬层过渡到未淬硬的内层,其硬度发生陡降,即过渡层很薄,故淬火时会产生很大的内应力,并易形成弧形裂纹,对于有些工件,它们只求有硬的表面,存在未淬硬的心部反而对保持高韧性有利,故直径大至18~30毫米的工件,仍可采用快速淬火油、冷速介于水-油之间的水溶性淬火液或分级淬火的方法。

以T8钢淬火工艺为例

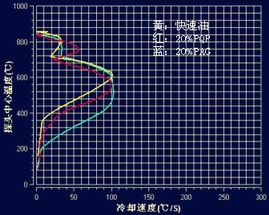

从图中T8钢的连续冷却转变曲线图分析,若得到完全马氏体,在整个冷却过程中,在500-600℃左右的范围,要求冷速达到最大值,冷速大于等于临界点,不和S曲线的鼻尖处相交。在此处冷速越慢,发生铁素体析出或非马氏体组织的形成,马氏体组织越少。为了减少变形和防止开裂,要求淬火介质在Ms点以下的冷却速度缓慢。

从图中3种淬火液的冷却特性对比可以看出,10%PQP此浓度的冷却特性最接近快速淬火油,在500-600℃左右,冷速达到最大值,并且在300℃以下的冷却速度很小。对非等温分级淬火,或代替油直冷淬火的碳素工具钢,可采用PQP淬火介质,根据工件的有效直径或厚度、以及淬火要求,可通过浓度的调节,控制500-600℃左右的冷却速度,以及制定其他热处理工艺来完成淬火目的。PQP淬火介质的特点是,300℃以下的冷却速度很小,在中温区600℃左右通过浓度的调节,能获得普通淬火油至2~3倍淬火油的冷速,低温区(300℃)时的冷速接近油的冷却速度,Ms点以下的冷却速度缓慢,使工件在获得更高淬火硬度的同时减少变形和防止开裂。

碳素工具钢常见的淬火缺陷:

淬火过程中有可能出现的缺陷有淬火变形,开裂及硬度不足等等。

一、淬火变形及开裂,其形成原因可能有

1, 原材料有严重的网状渗碳体,粗片状珠光体,严重的表面脱碳,锻造时过热或工件具有很大的机械加工应力。

2, 淬火温度过高,加热速度太快,淬火加热时脱碳。

3, 淬火介质选择不当。

4, 淬火后末及时回火,返修的淬火工件中间未经退火。

5, 工件形状复杂,断面尺寸变化突然,淬火时未采取相应的防护措施。

二、针对这些原因,采取防止变形开裂的措施为

1, 对存在严重网状二次渗碳体或片状渗碳体的工件,进行正火及重新球化退火以改善原始组织。形状复杂或加工应力大的工件,可先进行高温回火,以去除应力。

2, 正确选择淬火加热温度,形状复杂的工件应预热,选择较低的加热温度或加热出炉后预冷再淬火。

3, 尺寸较小的工件,形状复杂或硬度要求不太高的工件,应尽量用油或冷却强度较弱的淬火介质。

4, 淬火后及时回火,返修的淬火工件中间要退火。

5, 对某些工件,采用专用淬火压床、特殊的淬火夹具及回火夹具。

三、淬火后硬度低于所要求的硬度,其原因可能为

1, 淬火加热温度过低或保温时间不够。

2, 冷却介质选择不当。

3, 原材料脱碳层未除尽或淬火加热时脱碳。

4, 淬火出炉后,在空气中停留时问过长。

针对这些原因应采取相应预防措施。对已造成硬度不足的工件,除因脱碳面无法补救外,其他均可按正确工艺重新淬火,但事先必须退火以防止工件的开裂。

合金工具钢淬火工艺

以9SiCr钢为例

9SiCr钢等温淬火可使热应力和组织应力减至最小,并大大减少工具的变形,当在870~875℃加热时,Ms点约为170℃,选择的等温温度为180℃左右,停留30~60分钟后空冷。等温停留时,部分奥氏体将转变为下贝氏体,从而使钢的硬度、强度和韧性得到良好的配合,并保证工具有良好的耐磨性。等温温度过高,硬度和强度会急剧下降,而温度过低,将得不到所需的部分下贝氏体量。在一定的淬火加热温度下,等温温度的高低会影响随后空冷时形成的马氏体的数量;

适当的等温时问,可使钢具有最高的强度和塑性,但时间过长,则硬度、机械性能都下降.这是因为下贝氏体和残余奥氏体量增加的缘固。9SiCr钢等温淬火后的金相组织为:马氏体+下贝氏体+残余奥氏体+残留合金渗碳体。

9SiCr钢制工件也可采用分级淬火和直接油淬或冷速介于水-油之间的水溶性淬火液。分级温度为180℃左右,停留时间视工件大小而定,一般为2~5分钟。在相同的淬火加热温度下,油淬要比分级淬火的硬度稍高。 870~875℃加热油淬,其残余奥氏体的含量约为8~10%。油淬和分级淬火后的组织应该是马氏体+残留合金渗碳体+残余奥氏体。采用冷速介于水-油之间的水溶性淬火液,马氏体过渡区的冷速要求竟可能小,使组织应力减至最小,减少工具的变形。

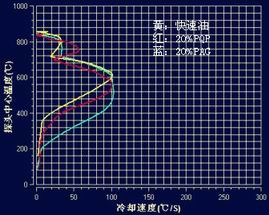

从图中9SiCr钢的连续冷却转变曲线图分析,若得到完全马氏体,在整个冷却过程中,在600℃左右的范围,要求冷速达到最大值,冷速大于等于临界点,不和S曲线的鼻尖处相交。在此处冷速越慢,发生铁素体析出或非马氏体组织的形成,马氏体组织越少。此类钢淬透性好,要求Ms点以下的冷却速度缓慢,可减少变形和防止开裂。

对非等温分级淬火,或代替油淬火的9SiCr,可采用PQP淬火介质,10%PQP浓度的冷却特性接近于快速淬火油。在生产中可根据工件的有效直径或厚度、以及淬火要求,通过浓度的调节,控制600℃左右的冷却速度,以及制定其他热处理工艺来完成淬火目的。PQP淬火介质的特点是,300℃以下的冷却速度很小,接近于淬火油,在中温区600℃左右能获得普通淬火油至2~3倍淬火油的冷速,使工件在获得更高淬火硬度的同时减少变形和防止开裂。PQP淬火介质同样适用于9Mn2V、CrWMn等合金工具钢的淬火。